Os princípios dos sistemas pneumáticos são os mesmos dos hidráulicos, porém, eles transmitem energia utilizando um fluido gasoso ao invés de fluído liquido. Ar comprimido é geralmente o mais utilizado, mas nitrogênio ou outros gases inertes também podem ser escolhidos para aplicações especiais. Dentro do sistema pneumático, o ar é geralmente bombeado em um depósito com a ajuda de um compressor. O depósito segura um grande volume de ar comprimido que será utilizado pelo sistema quando for necessário. O ar atmosférico contém sujeiras, vapor de água e outros contaminantes, por isso filtros e secadores de ar são necessários para mantê-lo limpo e seco, o que aumenta sua confiabilidade e vida útil dos componentes e do sistema como um todo. Sistemas pneumáticos também utilizam uma variedade de válvulas para controle de direção, pressão e atuadores de velocidade.

A maioria dos sistemas pneumáticos atua a pressões de cerca de 100 psi ou menos. Por causa da pressão menor, os cilindros e outros atuadores devem ser de um tamanho maior que os outros componentes que aplicam uma força equivalente. Por exemplo, um cilindro hidráulico com um diâmetro de pistão de 5 cm e uma pressão de fluído de 1000 psi pode proporcionar uma força de 1350 kgf. Um cilindro pneumático que se utiliza de 100 psi necessitaria de uma perfuração de cerca de 15 cm para desenvolver a mesma força.

Mesmo que sistemas pneumáticos geralmente operem a uma pressão muito menor que os sistemas hidráulicos, eles possuem muitas vantagens que fazem com que ele seja melhor para aplicações variadas. Porque as pressões pneumáticas são menores, os componentes podem ser feitos de materiais mais finos e/ou leves, como alumínio ou plástico de engenharia, já os sistemas hidráulicos utilizam componentes feitos de aço ou ferro fundido. Enquanto os sistemas hidráulicos são considerados rígidos, os pneumáticos oferecem mais amortecimento. Eles também são, em geral, mais simples, pois o ar pode ser exalado na atmosfera, e o fluído hidráulico deve ser direcionado a um tipo de reservatório.

Além disso, sistemas pneumáticos também são vantajosos em relação a métodos de transmissão de energia eletromecânica. Os motores elétricos geralmente possuem geração de calor contínua, o que não é um problema em motores pneumáticos, que possuem uma corrente de ar através dele, e carrega o calor através dela. Além disso, porque os componentes pneumáticos não necessitam de eletricidade para funcionarem, não é preciso investir em componentes volumosos, pesados e caros anti-explosão, o que é altamente necessário nos motores elétricos. Na realidade, mesmo sem estes componentes, os motores elétricos ainda são substancialmente maiores e mais pesados que os pneumáticos. E se sobrecarregarem, o sistema pneumático simplesmente se estabilizar e não utilizar nenhum tipo de energia elétrica, já os motores elétricos, por outro lado, podem sobreaquecer e queimar. Os demais controles de torque, força e velocidade no sistema pneumático necessita apenas de simples válvulas de pressão ou fluxo, ao oposto dos sistemas caros e complexos elétricos. Como nos sistemas hidráulicos, o pneumático é capaz de reverter a direção instantaneamente, mas os componentes eletromecânicos, para serem rotacionados possuem um grande atraso.

Outra vantagem é que ele permite a utilização de máquinas de vácuo para levantar e movimentar objetos. O vácuo pode ser entendido como uma pressão negativa – removendo o ar (evacuando) do volume entre duas partes, e a pressão atmosférica fora do volume faz com que ambas as partes se unam. Por exemplo, pegar um pedaço de papel ou um ovo seria um verdadeiro desafio para pinças comuns, mas com o vácuo do sistema pneumático, ter um copo de sucção em contato com estas superfícies faria o trabalho facilmente.

Aplicações pneumáticas

Automação de fábricas é o maior setor para as tecnologias pneumáticas, sendo altamente utilizadas para manipulação de produtos nas áreas de fabricação, processamento e empacotamento. Os sistemas pneumáticos são geralmente vistos como tecnologias de “pegar-e-largar”, e seus componentes funcionam de forma a repetir a mesma operação milhares de vezes por dia. Mas, os sistemas pneumáticos podem ser muito mais. O ar comprimido pode ter efeito de amortecimento, e é geralmente escolhido para prover um toque mais gentil que os sistemas hidráulicos ou eletromecânicos. Em muitas aplicações, a pneumática é mais utilizada por sua habilidade de controlar índices de pressionamento em movimentos rápidos e repetitivos. Além disso, controles eletrônicos podem fornecer ao sistema pneumático uma maior precisão de posicionamento se comparado aos outros tipos de sistemas.

Sistemas pneumáticos também são altamente utilizados em plantas químicas e refinarias que atuam com válvulas grandes. É utilizado em equipamento móvel para transmitir energia onde sistemas hidráulicos e eletromecânicos seriam menos práticos ou inconvenientes. E claro, o vácuo é utilizado para levantamento e movimentação de partes de trabalho e produtos. O fato é que combinar uma série de vácuos em uma única aplicação permite levantar objetos maiores e mais pesados.

Outras indústrias em que a pneumática é vantajosa:

– Automação de fábricas;

– Manipulação de material;

– Médicas;

– Sistemas de veículos;

– Empacotamento.

Componentes da energia de fluído

O sistema do fluído de energia consiste em múltiplos componentes que trabalham juntos ou em sequência para realizar cerca ação. As pessoas que conhecem bem os projetos de circuitos e sistemas de fluído energético podem comprar componentes individuais, e montá-los em um sistema elas mesmas. Entretanto, muitos sistemas de fluídos energéticos são projetados por distribuidores, consultores e outros profissionais que fornecem o sistema inteiro.

Os principais componentes de qualquer sistema de fluído energético incluem:

Dispositivo de bombeamento – uma bomba hidráulica ou compressor de ar que fornece fluído energético ao sistema;

Condutores de fluído – tubos, mangueiras, acessórios, manifolds e outros componentes que distribuem fluido pressurizado no sistema;

Válvulas – dispositivos que controlam o fluxo de fluído, pressão, início, parada e direção;

Atuadores – cilindros, motores, atuadores rotatórios, pinças, ventosas de vácuo e outros componentes que terminam a ação do fluído;

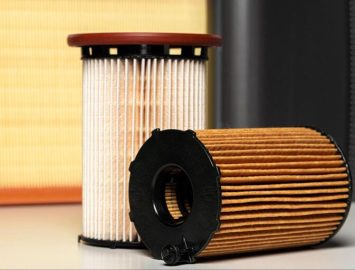

Componentes de suporte – filtros, trocadores de calor, manifolds, reservatórios hidráulicos, silenciadores pneumáticos e outros componentes que permitem que o fluído opere de forma eficiente.

Sensores eletrônicos ou interruptores também são incorporados em muitos sistemas de fluídos energéticos atuais para fornecer meios de controle eletrônico e operar os componentes. Instrumentos de diagnóstico são utilizados para medi pressão, temperatura e fluxo no acesso à condição do sistema e resolução de problemas.

Conheça hoje mesmo os componentes pneumáticos disponíveis na Global HP, são equipamentos de altíssima qualidade e certificados.